Clasificación detallada de fundición

Clasificación detallada de fundición

La fundición es un proceso de fabricación en el que generalmente se vierte un material líquido en un molde, que contiene una cavidad hueca de la forma deseada, y luego se deja solidificar.

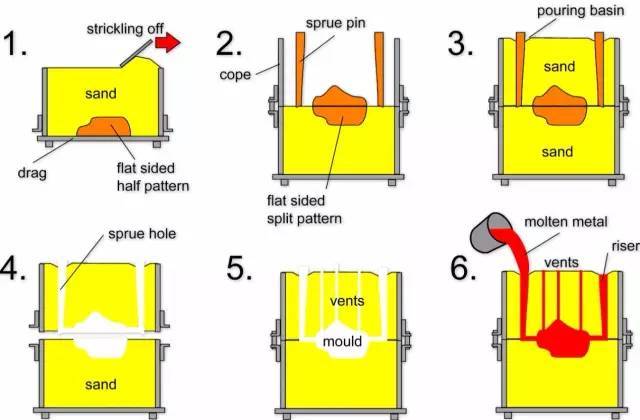

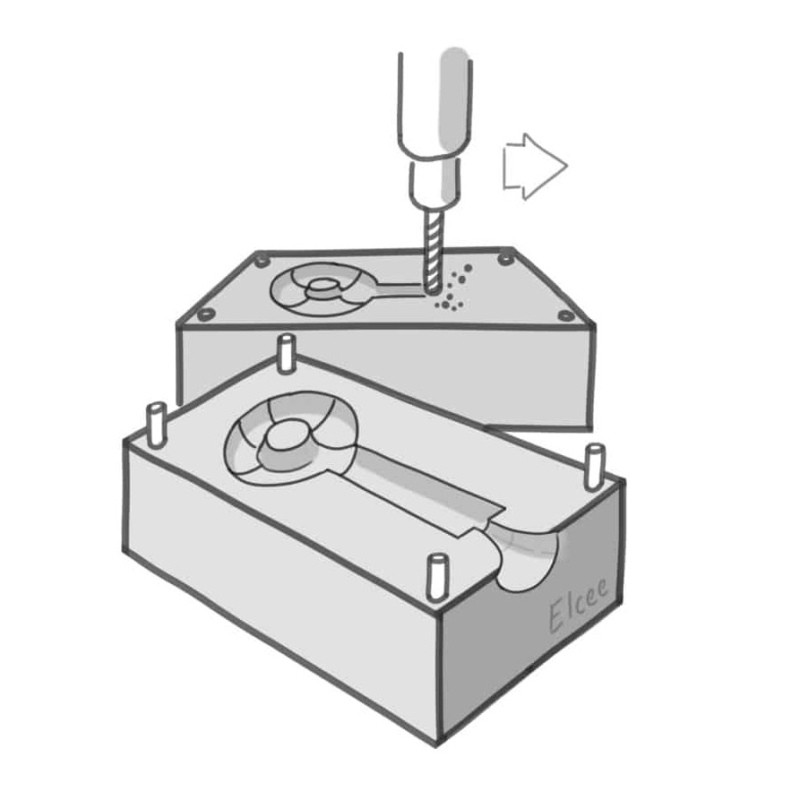

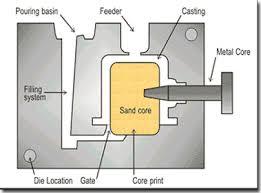

No. 1 fundición en arena

La fundición en arena, también conocida como fundición moldeada en arena, es un proceso de fundición de metal caracterizado por el uso de arena como material de molde. La mayor parte del metal, como el acero, el acero inoxidable, etc. podría producirse mediante fundición en arena.

Proceso técnico:

Características técnicas:

1. Adecuado para hacer formas complejas, especialmente espacios en blanco con cavidades internas complejas.

2. Amplia adaptabilidad y bajo costo.

3. Para algunos materiales con poca plasticidad, como el hierro fundido, la fundición en arena es el proceso de formación para la fabricación de piezas o piezas en bruto.

Solicitud:

Fundiciones para bloque de cilindros del motor, culata, cigüeñal, etc.

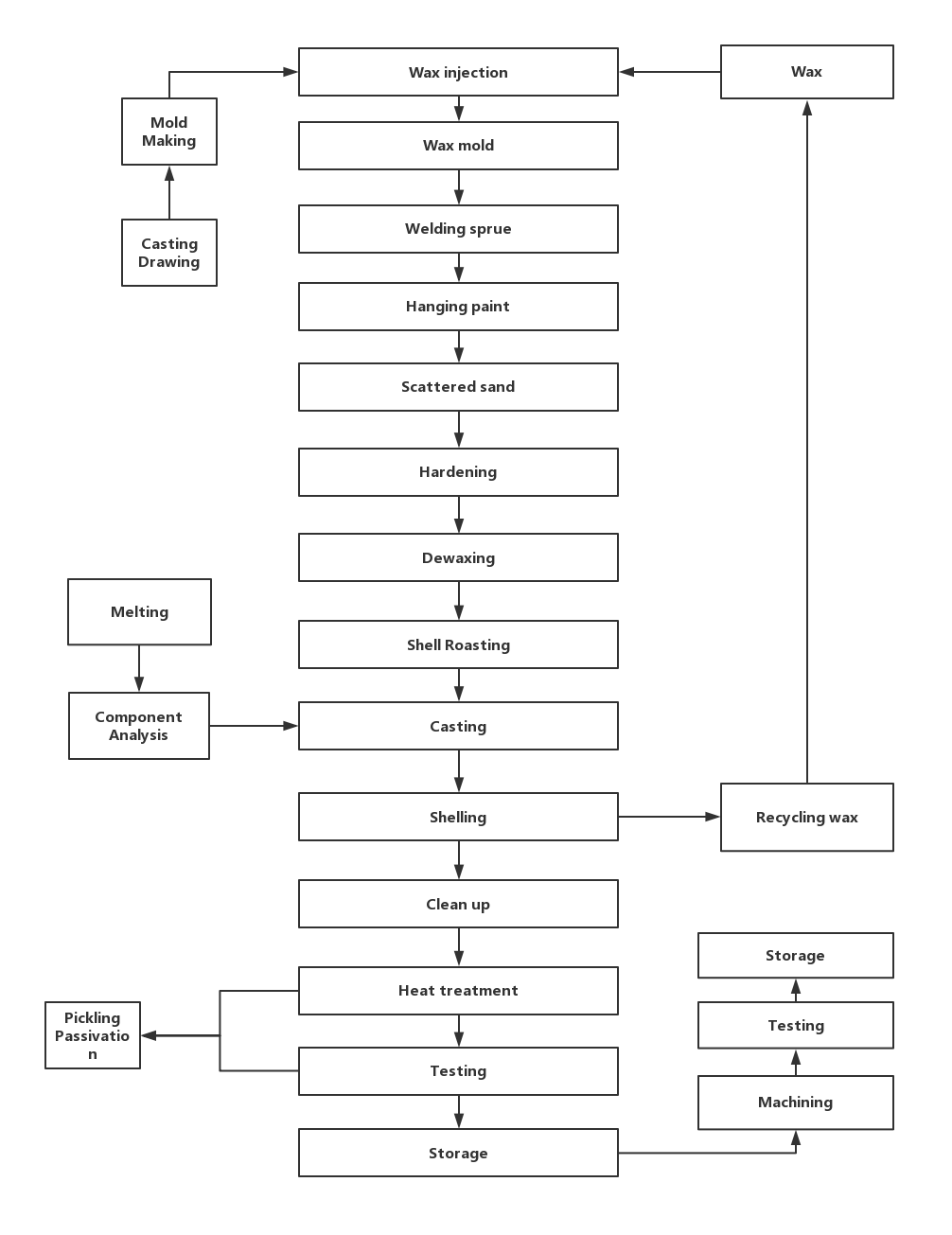

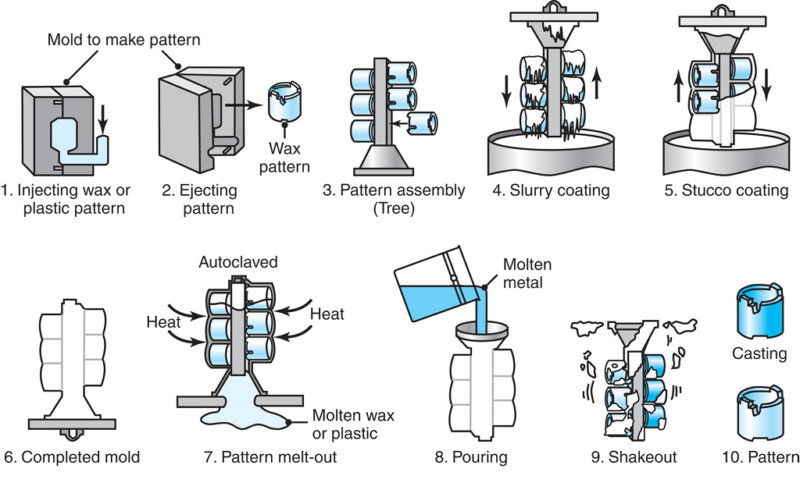

No. 2 Fundición de inversión:

Una técnica para hacer fundiciones pequeñas y precisas en aleaciones refractarias utilizando un molde formado alrededor de un patrón de cera o material similar que luego se elimina por fusión. Es un proceso industrial basado en la fundición a la cera perdida, una de las técnicas de formación de metales más antiguas conocidas.

Proceso técnico:

Características técnicas:

Ventaja:

1. Alta precisión dimensional y precisión geométrica;

2. Alta rugosidad de la superficie;

3. Es capaz de lanzar piezas fundidas con apariencias complejas, y las aleaciones no están limitadas.

Desventajas

Procedimientos complicados y alto costo.

Solicitud:

Es adecuado para la producción de piezas pequeñas con formas complejas, requisitos de alta precisión o otros procesos difíciles de realizar, como las palas de los motores de turbina.

No. 3 Fundición a presión

La fundición a presión es un proceso de fundición de metales que se caracteriza por forzar el metal fundido a alta presión en una cavidad del molde. La cavidad del molde se crea utilizando dos troqueles de acero endurecido para herramientas que han sido mecanizados en forma y funcionan de manera similar a un molde de inyección durante el proceso.

Proceso técnico:

Características técnicas:

Ventaja:

Producción de alta velocidad

Precisión dimensional y estabilidad

Fuerza y peso

Múltiples técnicas de acabado

Asamblea simplificada

Desventajas

No aplicable para metales y aleaciones de alto punto de fusión (p. Ej. Aceros)

Las piezas grandes no pueden ser fundidas.

Alto costo de troquel.

Demasiado largo tiempo de entrega.

Algunos gases pueden quedar atrapados en forma de porosidad.

Solicitud:

La fundición a presión es más adecuada para fundir piezas de tamaño mediano con detalles complejos. La fundición a presión es la técnica de fundición más grande que se utiliza para fabricar productos de consumo, comerciales e industriales como automóviles, juguetes, partes del grifo del fregadero, carcasa del conector, engranajes, etc. La mayoría de las fundiciones a presión se realizan a partir de metales no ferrosos como aluminio, magnesio. etc.

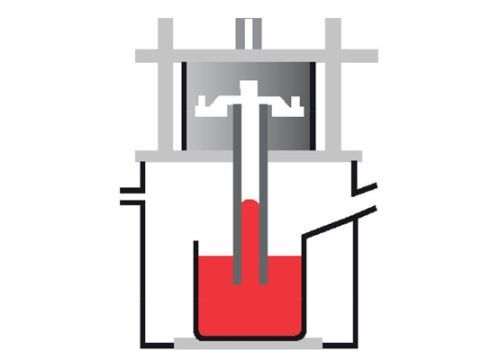

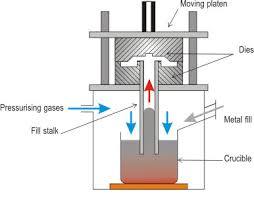

No. 4 Fundición a baja presión

La fundición a baja presión es un proceso en el cual un tubo de cerámica se conecta a un troquel de acero arriba y se extiende hacia un horno de metal fundido debajo. ... Una vez que la fundición se ha solidificado, la presión del aire se reduce permitiendo que el resto del metal todavía en forma líquida en el tubo retroceda hacia el horno.

Proceso de baja presión:

Ventajas:

1. Posible fundir productos bastante complejos de lo que es posible por fundición por gravedad, debido a las herramientas de precisión utilizadas para la fundición.

2. Se puede lograr una alta eficiencia de producción ya que todo el proceso está casi completamente automatizado.

3. La pieza fundida puede tener un acabado superficial muy bueno mediante acabado posterior.

4. Puede alcanzar un espesor de pared muy pequeño, el metal líquido inyectado a alta presión puede llenar la cavidad fácilmente.

5. Mejores propiedades mecánicas y tolerancias dimensionales más estrictas que otros procesos de fundición.

6. Económico tanto para producción de volumen pequeño como grande.

Desventajas

1. Puede haber un costo de instalación para piezas de cantidades de pequeño volumen, pero este costo es bajo hoy en día en China

2. Limitación por la capacidad de la máquina de fundición.

3. No es adecuado para todos los materiales debido a que las limitaciones de las aleaciones utilizadas deben tener un bajo punto de fusión.

4. El tratamiento térmico es difícil y la porosidad es común.

Solicitud

Este proceso fue creado para la producción de piezas axialmente simétricas como las ruedas de automóviles.

Sin embargo, al emplear núcleos de arena dentro del troquel, también es adecuado para producir piezas con secciones huecas y geometrías complejas.

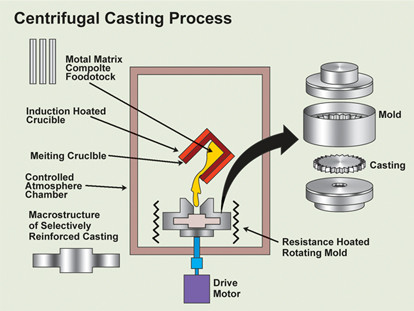

N ° 5 Fundición centrífuga

Un método de fundición en el que se vierte un metal fundido en un molde giratorio y se llena con un molde bajo fuerza centrífuga para solidificarse y formarse.

Proceso técnico

Características técnicas:

Ventaja:

1. Casi no hay consumo de metal en el sistema de activación y el sistema de elevación, lo que mejora el rendimiento del proceso;

2. El núcleo se puede utilizar en la producción de piezas de fundición huecas, por lo que la capacidad de relleno de metal se puede mejorar en gran medida al producir piezas de fundición tubulares largas;

3. La fundición tiene alta densidad, menos defectos tales como poros e inclusión de escoria, y altas propiedades mecánicas;

4, cilindros fáciles de fabricar, juegos de piezas de fundición de metal compuesto.

Desventaja:

1. Existen ciertas limitaciones cuando se utilizan para producir piezas moldeadas moldeadas;

2. El diámetro del orificio interno de la fundición no es preciso, la superficie del orificio interno es rugosa, la calidad es pobre y el margen de mecanizado es grande;

3. Las piezas fundidas son propensas a la segregación de la gravedad específica.

Solicitud:

La fundición centrífuga se utiliza para producir tuberías de fundición antes. En el país y en el extranjero, los procesos de fundición centrífuga se utilizan en metalurgia, minería, transporte, maquinaria de riego y drenaje, aviación, defensa nacional, automoción y otras industrias para producir fundiciones de acero, hierro y aleaciones de carbono no ferrosas. Entre ellos, la producción de piezas fundidas, como tuberías de hierro fundido centrífugo, camisas de cilindro de motor de combustión interna y bujes es más común.

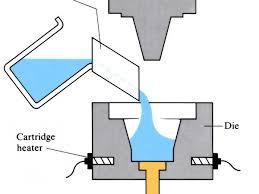

No. 6 gravedad fundición a presión

La fundición por gravedad se refiere a un método de moldeo en el que un metal líquido se llena con un molde de metal bajo la acción de la gravedad y se enfría y solidifica en un molde para obtener una fundición.

Proceso técnico:

Características técnicas:

Ventaja:

1. La conductividad térmica y la capacidad térmica del tipo de metal son grandes, la velocidad de enfriamiento es rápida, la estructura de fundición es densa y las propiedades mecánicas son aproximadamente un 15% más altas que la fundición en arena.

2. Puede obtener piezas fundidas con mayor precisión dimensional y menor rugosidad de la superficie, y tiene una estabilidad de buena calidad.

3, debido al uso y rara vez se utiliza núcleo de arena, mejorar el medio ambiente, reducir el polvo y los gases nocivos, reducir la intensidad del trabajo.

Desventajas

1. El tipo de metal en sí no tiene permeabilidad al gas, y se deben tomar ciertas medidas para derivar el aire generado por la cavidad y el gas generado por el núcleo de arena;

2. El tipo de metal no tiene propiedades repelentes, y la fundición es propensa a agrietarse cuando se solidifica;

3. El tipo de metal tiene un ciclo de fabricación largo y alto costo. Por lo tanto, solo cuando una gran cantidad de producción por lotes puede mostrar buenos resultados económicos.

Solicitud:

La fundición de metales es adecuada para la producción en masa de fundiciones de aleaciones no ferrosas, como aleaciones de aluminio y aleaciones de magnesio con formas complejas, así como fundiciones y lingotes para la producción de acero y metal.

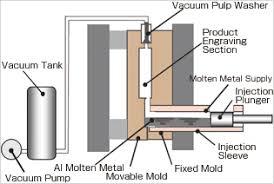

N ° 7 Vacuum Die Casting

Los agujeros de aire y los gases disueltos en la fundición a presión se eliminan o se reducen significativamente al eliminar el aire de la cavidad de la matriz durante la fundición a presión.

Por lo tanto, la avanzada tecnología de fundición a presión puede mejorar las propiedades mecánicas y la calidad de la superficie de las fundiciones a presión.

Proceso tecnológico:

Características técnicas:

Ventaja:

Elimine o reduzca los agujeros de aire en las piezas de fundición a presión, mejore las propiedades mecánicas y la calidad de la superficie de las piezas de fundición a presión, mejore el rendimiento del recubrimiento.

Reduzca la presión adversa de la cavidad, se pueden usar aleaciones con baja presión específica y propiedades de fundición deficientes, es posible moldear piezas fundidas más grandes con máquinas pequeñas.

Condiciones de llenado mejoradas, una fundición delgada se puede fundir a presión

Desventaja:

La estructura de sellado del molde es compleja, difícil de fabricar e instalar, por lo que el costo es mayor

La fundición al vacío no se controla adecuadamente, el efecto no es muy visible.

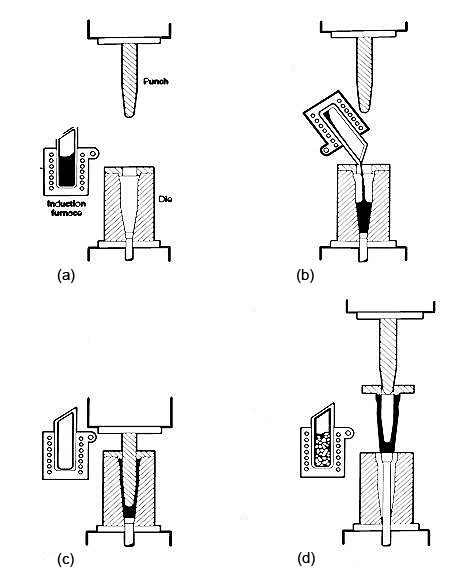

No. 8 exprimiendo fundición a presión

Es un método para hacer que el metal líquido o semisólido se solidifique y se forme un flujo a alta presión para obtener directamente la pieza de trabajo o el espacio de trabajo. Tiene las ventajas de una alta tasa de utilización de metal líquido, un proceso simple y una calidad estable. Es una tecnología de formación de metal que ahorra energía y tiene una perspectiva potencial de aplicación.

Proceso técnico:

Clasificación:

Fundición directa:

Pintura en aerosol, vertido de aleación, sujeción de moldes, materia prima, llenado de moldes, inflado, mantenimiento de presión, descompresión, división de moldes, desmoldeo en blanco, restauración.

Fundición exprimida indirecta:

Sparypaint, sujeción de moldes, materia prima, llenado de moldes, inflado, mantenimiento de presión, descompresión, división de moldes, desmoldeo en blanco, restauración.

Característica técnica:

Puede eliminar defectos internos como el orificio de aire, la cavidad de contracción y la porosidad.

Baja rugosidad de la superficie, alta precisión dimensional.

Puede evitar la generación de grietas de fundición

Mecanización y automatización fáciles de realizar.

Solicitud:

Se puede utilizar para producir varios tipos de aleaciones. Tales como aleación de aluminio, aleación de zinc, aleación de cobre, hierro dúctil, etc.

No. 9 Fundición de espuma perdida (también conocida como fundición de molde sólido):

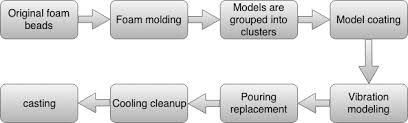

Es un nuevo método de fundición que hace que los modelos de parafina o espuma sean similares al tamaño de fundición y la unión de la forma para formar grupos de modelos, cepillar con un revestimiento resistente al fuego y secarlos, enterrarlos en arena de cuarzo seco y hacerlos vibrar, verterlos bajo presión negativa. , gasifique el modelo, ocupe la posición del modelo con metal líquido y solidifique y enfríe la fundición.

Proceso técnico:

Característica técnica:

Alta precisión de fundición. Sin núcleo de arena, tiempo de procesamiento reducido.

Sin superficie de separación, diseño flexible, alto grado de libertad

CP (Producción más limpia), no contaminación;

Reducir los costos de inversión y producción.

Solicitud:

Adecuado para todo tipo de piezas de fundición de precisión con estructura compleja, no hay límite en cuanto a los tipos de aleación y la cantidad de producción, como la caja del motor de hierro fundido gris, el codo de acero con alto contenido de manganeso.

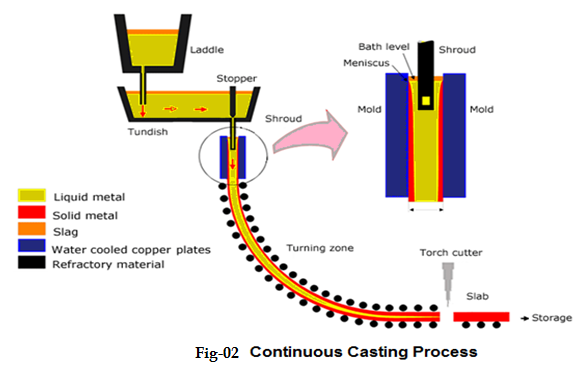

No. 10 colada continua

Es un método de lanzamiento avanzado. El principio es que el metal fundido se vierte continuamente en un molde de metal especial llamado cristalizador, y la fundición solidificada (costra) se extrae continuamente del otro extremo del cristalizador para obtener una fundición de cualquier longitud o longitud especificada

Proceso técnico:

Característica técnica:

A medida que el metal se enfría rápidamente, densificación de cristales, formación bien cerrada, buen rendimiento mecánico

Ahorre el metal, aumente el rendimiento.

Simplifica el proceso, exento de modelado y otros procedimientos, reduciendo así la intensidad laboral; El área de producción requerida también se ha reducido considerablemente;

La producción de fundición continua es fácil de lograr mecanización y automatización, mejorar la eficiencia de producción

Solicitud:

La colada continua se puede utilizar para colar una colada larga con forma de sección constante de acero, hierro, aleación de cobre, aleación de aluminio, aleación de magnesio, etc. Como lingotes, losas, palanquillas, tuberías, etc.

ZEHAN MACHINERY

ZEHAN MACHINERY